제조사들은 자율주행차, 전기차, 수소전지차 등 첨단 자동차 홍보에 열을 올리지만, 당장 발등에 떨어진 불은 경량화다. 날로 까다로워지는 배출가스 및 연비 기준을 맞추려면 열심히 다이어트를 해 가벼운 몸뚱이로 만들어야만 한다. 아무리 파워트레인이 좋아도 차가 무거우면 '말짱 도루묵'이기 때문이다. 기술이 점점 평준화되는 시대, 이제 자동차의 효율은 무게에 따라 좌우된다 해도 과언이 아니다.

활발하게 진행되는 배기량 다운사이징에 비해 경량화의 속도는 다소 더딘 듯하다. 단순히 무게만 줄이는게 아니라 충분한 강성을 유지해야만 하기 때문이다.

알루미늄합금과 탄소섬유플라스틱, 마그네슘 등 가벼우면서도 강성이 우수한 소재들은 가격도 비싸고 설계, 생산공정도 까다로워 대중 브랜드에서 맘껏 사용하기도 쉽지 않다. 때문에 신소재를 이용한 경량화는 어쩔수 없이 프리미엄 브랜드를 중심으로 이뤄지고 있다. 고급 모델들일 수록 무게가 많이 나가 감량이 필요한 데다가, 상대적으로 가격 인상에 대한 소비자 저항도 적어 경량화 작업에 보다 적극적이다.

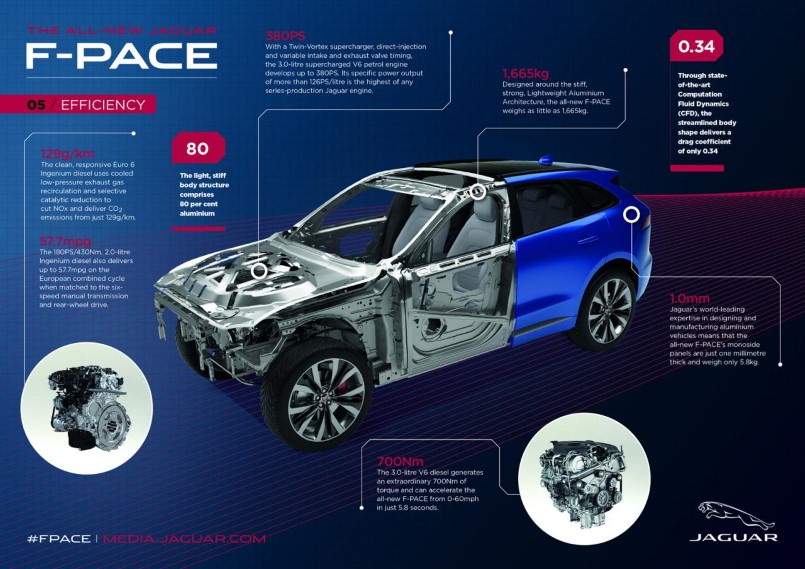

# 재규어 F-페이스, '알루미늄 인텐시브 모노코크'

재규어랜드로버는 알루미늄을 이용한 경량화의 선두주자다. 알루미늄은 가볍고 강성이 뛰어나지만, 생산단가가 높고 공정이 까다로워 쉽게 사용하기는 어려운 소재다. 그러나 재규어랜드로버는 '리벳 본딩(Rivet-Bonding)' 기술 도입 등 다양한 노력을 통해 알루미늄을 다루는 기술을 발전시켰고, 차체 무게를 모델에 따라 최대 420kg까지 줄였다.

특히, '2013년 프랑크푸르트모터쇼'에서는 콘셉트카 C-X17을 통해 '알루미늄 인텐시브 모노코크 차체'를 공개하기도 했다. 알루미늄으로 만들어진 모듈형 설계로, 다양한 차종에 적용 가능한 것이 특징이다. 광범위한 알루미늄 사용을 통해 경량화뿐 아니라 디자인 자유도의 향상 및 더욱 넉넉한 실내 공간 확보가 가능하다는 장점이 있다.

이달 국내에 출시되는 재규어의 첫번째 SUV 모델인 F-페이스의 경우 '알루미늄 인텐시브 모노코크 차체'로 만들어졌다고 업체 측은 밝힌다. 재규어랜드로버코리아 측에 따르면 F-페이스는 경량화와 강성을 모두 확보한 알루미늄 인텐시브 바디 구조는 뛰어난 핸들링과 정제된 승차감을 제공하는 동시에 동급에서 가장 가벼운 차체 무게를 실현했다.

또, 경량 알루미늄 구조의 유연성을 활용해 재규어 특유의 우아한 선과 비율을 완성했으며, 성인 5명이 넉넉하게 탑승할 수 있는 실내 공간 및 기본 508리터, 최대 1598리터의 넓은 적재 공간을 확보했다.

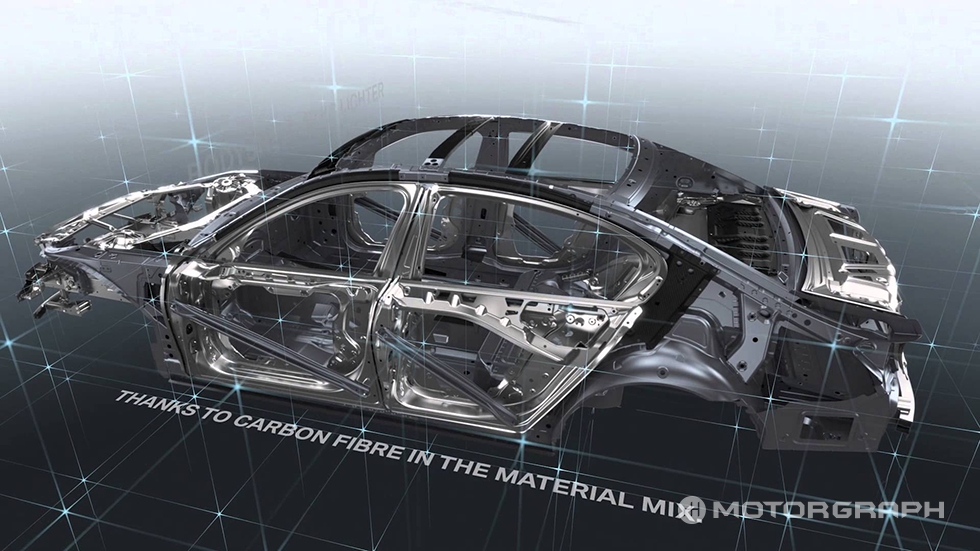

# BMW 7시리즈, '이피션트 라이트 웨이트'

많은 브랜드들이 알루미늄을 활용한 경량화에 몰두하는 동안, BMW는 탄소섬유강화플라스틱(CFRP)으로 눈을 돌렸다. 이미 오래전부터 M모델의 지붕 등을 탄소섬유강화플라스틱으로 만들기도 했지만, 본격적인 적용은 i시리즈를 개발하면서부터다. 탄소섬유강화플라스틱은 일반적으로 같은 부피의 철에 비해 무게는 25%에 불과하지만, 인장강도는 10배나 되는 신소재다.

이를 위해 BMW는 세계 최대 규모의 CFRP전문기업인 SGL카본그룹과 함께 조인트 벤처사 SGL오토모티브카본파이버를 설립했다. 이곳에서는 연간 3천톤이 넘는 엄청난 양의 탄소섬유강화플라스틱이 생산되니, 앞으로 더 다양한 모델에 다양하게 사용될 것으로 기대된다. BMW 측은 "탄소섬유강화플라스틱 사용을 통해 뛰어난 주행 및 실내 정숙성을 확보했으며, 동시에 역동적인 주행 능력에서도 경쟁 모델보다 한발 앞서게 됐다"고 설명했다.

최근 국내에 출시된 신형 7시리즈는 i시리즈의 카본 코어 차체 기술이 적용됐다. 물론, 탄소섬유강화플라스틱 이외에 초고장력 강판과 알루미늄 등도 사용됐다. 덕분에 각종 안전·편의 사양이 새롭게 추가됐음에도 무게는 이전 모델에 비해 최대 130kg 가벼워졌다. 천장 프레임을 비롯해 A·B·C필러 등에는 탄소섬유강화플라스틱과 강철·알루미늄 등이 결합돼 사용됐으며, 도어와 트렁크 덮개 등에도 알루미늄이 적용됐다.

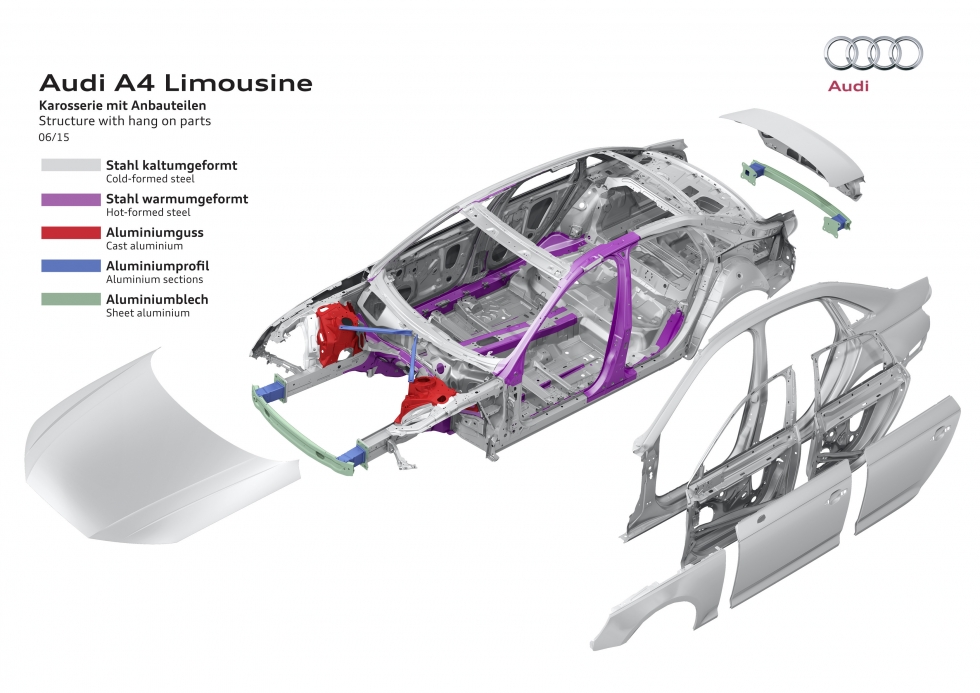

# 아우디 A4, '아우디 스페이스 프레임'

아우디는 1994년 양산형 자동차 중 최초로 A8에 ASF, 즉 아우디 스페이스 프레임(Audi Space Frame)을 적용했다. 알루미늄 프레임은 철제 구조의 일반 차체에 비해 약 120~140kg의 무게를 줄이면서 비틀림 강성까지 약 60% 이상 향상시키니, 연비뿐 아니라 주행 성능과 충돌 안전성까지 좋아지는 효과가 있다는 것이다.

지난 5월 국내 출시된 신형 A4도 ASF 기반이다. 차체를 강철-알루미늄 복합 구조로 만들었을뿐 아니라 알루미늄으로 된 서스펜션 스트럿 마운트, 리어 액슬 부하 경로 최적화, 모노 튜브 댐퍼 사용 경량 구조, 알루미늄 단조 기술을 통한 액슬 가이드·피벗 베어링 개선, 무게를 줄인 신형 엔진 탑재 등 다양한 노력으로 무게를 이전에 비해 최대 100kg 줄였다.

최근 아우디는 ASF를 넘어서 MSF를 향해 나가고 있다. MSF는 멀티 머티리얼 스페이스 프레임(Multi material Space Frame)의 약자로, 알루미늄뿐 아니라 탄소섬유강화플라스틱과 마그네슘, 초고장력강 등을 적재적소에 사용해 전체적인 통합 경량화 효과를 거둔다는 목표다.

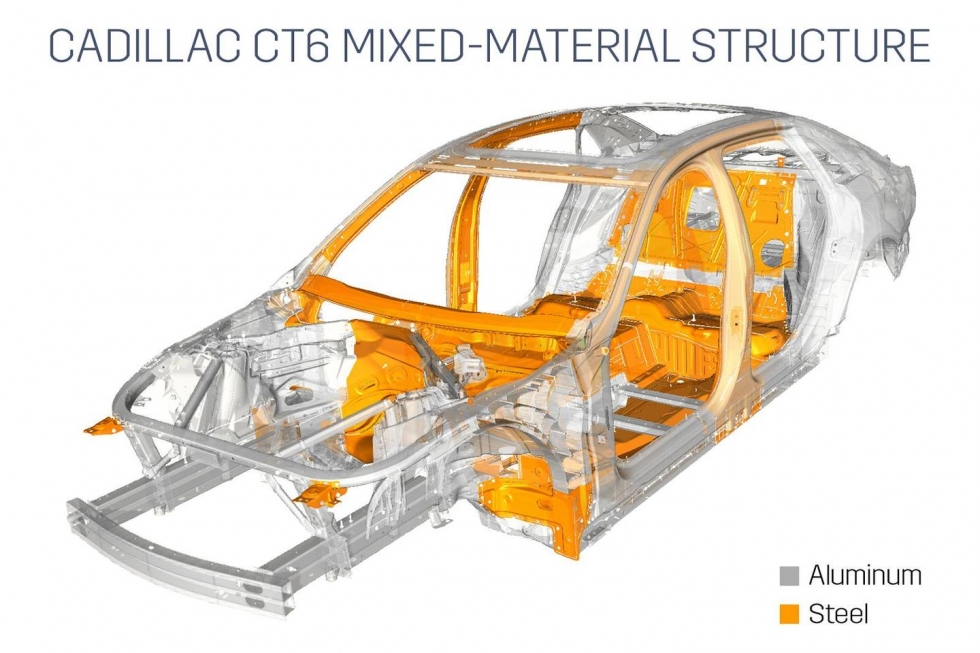

# 캐딜락 CT6, '오메가 아키텍쳐'

미국 프리미엄 브랜드의 자존심인 캐딜락도 알루미늄 기반의 신형 플랫폼을 통해 적극적인 경량화에 나섰다.

이달 국내에 출시된 캐딜락의 대형 세단 CT6는 GM 역사상 최초로 후륜구동 방식의 알루미늄 차체인 '오메가(Omega) 아키텍처'로 만들어졌다. 고장력 강판과 알루미늄을 대거 사용해 무게를 줄였는데, 덕분에 저배기량 모델은 한등급 아래인 CTS보다도 가벼운 약 1700kg의 공차중량을 달성하기도 했다.

CT6 뼈대의 64%는 알루미늄으로 구성됐으며, 외부 패널도 대부분 알루미늄이 사용됐다. 우수한 강성이 요구되는 A·B·C필러 등은 알루미늄이 고장력 강판을 감싸고 있는 구조가 적용됐다. 특히, 서스펜션의 주요 부품 침 외부 패널 등 차체 곳곳에 알루미늄 소재를 사용해 무게를 최소화했다. 캐딜락은 CT6 프레임을 개발하는 과정에서 21개의 특허를 낸 것으로 알려졌다.

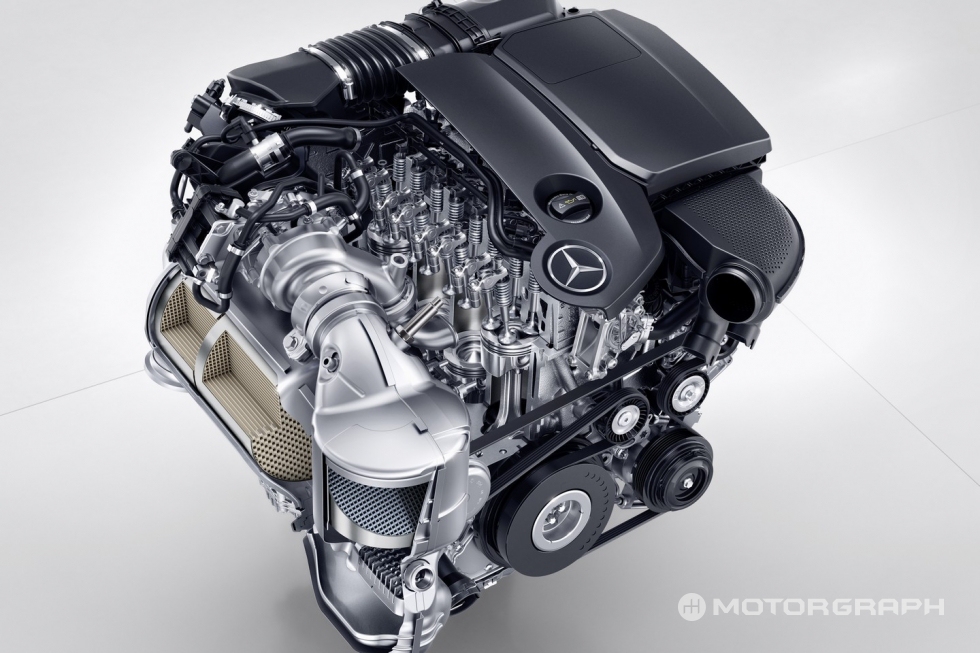

# 메르세데스-벤츠 E클래스, '알루미늄 하이브리드 바디'

메르세데스-벤츠는 차 이름을 SL(슈퍼 라이트, Super Light)로 지을 정도로 경량화에 관심이 높은 브랜드다. 특히, 고성능 브랜드인 AMG의 경량화 기술을 도입해 차체 무게를 줄이면서도 강성을 높이는 기술을 발전시켰다.

신형 E클래스는 '알루미늄 하이브리드 바디'가 적용돼 이전 모델보다 100kg가량 가벼워졌다. 차체에 알루미늄과 초강력강의 비중을 높였으며 프런트윙과 보닛, 트렁크 도어 등 다양한 곳에도 알루미늄을 사용해 무게를 대폭 줄였다. 메르세데스 벤츠 측은 "경량화는 성능 손실 없이 소음·진동을 줄이면서 차체 강성을 높여 더욱 스포티하고 민첩한 주행을 가능하게 만드는 기술"이라 밝혔다.

특히, 신형 E클래스에는 엔진 전체를 알루미늄으로 제작한 신형 엔진도 탑재됐다. 'OM654'라 불리는 2.0리터급 4기통 엔진으로, 신형 E220d에 장착됐다. 엔진 무게는 168.4kg으로, 이전 엔진(202.8kg)보다 무게가 17%가량 줄었다. 덕분에 신형 E220d의 유럽 기준 연비는 25km/l로, 13%가량 향상됐다.