세계적인 SUV 인기에 힘입어 BMW 스파르탄버그 공장도 커졌습니다. 2012년 확장 공사를 통해 공장 규모는 56만m²로 늘어났고, 직원들도 1만명이 넘습니다. 또, 사우스캐롤라이를 비롯해 북미지역에 235개의 공급업체를 갖고 있는 등 미국 내에서 7만개의 일자리와 연간 42조원(385억달러)의 경제 효과를 만들어 내고 있다고 합니다.

스파르탄버그 공장의 주요 생산라인은 크게 차체 공장과 도장 공장, 조립 공장 등 3가지로 구분됩니다. 엔진과 변속기는 독일 등에서 수입돼 이곳에서 차체와 함께 조립됩니다. 물론, 완성된 차량을 테스트하기 위해 3.86km에 달하는 트랙 등 다양한 시설도 마련돼 있습니다.

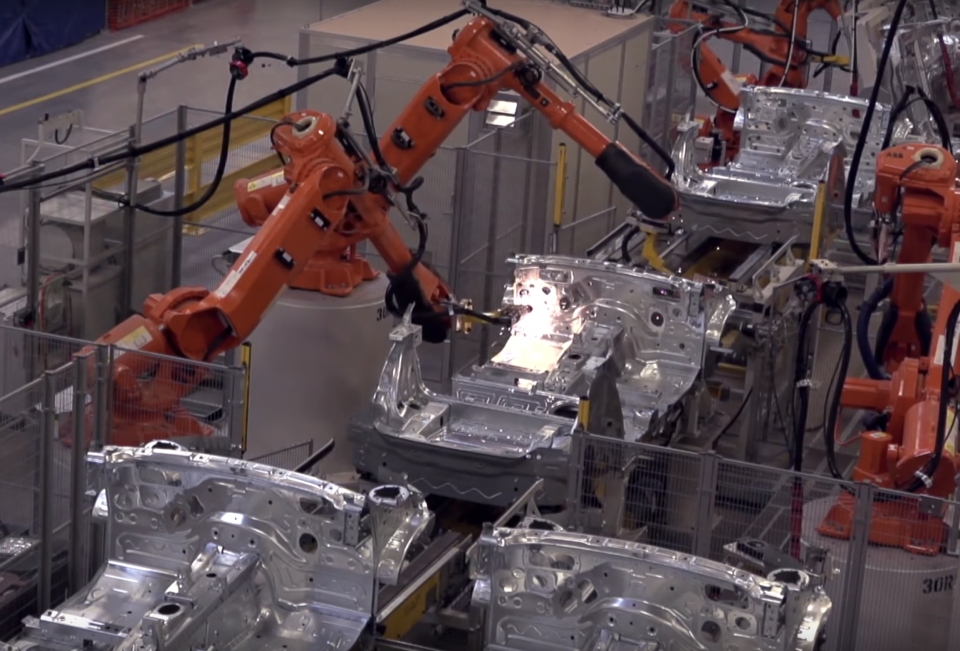

차체 공장은 차의 뼈대가 갖춰지는 곳으로, 매우 중요한 공정입니다. 도어와 프레임, 각종 패널, 보닛 등이 완벽하게 결합되기 위한 기초가 잘 마련돼 있어야 합니다.

하나의 차체는 약 400여개의 부품으로 구성되어 있습니다. 이 부품들은 바디샵 차체 공장에서 용접이 됩니다. 용접 과정의 99%는 자동화로 진행되는데, 그래도 차체 완성을 위해서는 약 450명의 인력이 필요하다고 하네요.

차 한 대당 7500곳에 스팟 용접을 하고, 350곳에 스터드 용접 처리를 합니다 또, 80m가량의 구조용 접착제가 사용되고, 2m가량의 미그 용접, 80곳의 리벳 본딩이 필요합니다. 이 모든 것이 진행되는 데는 약 6시간이 걸립니다.

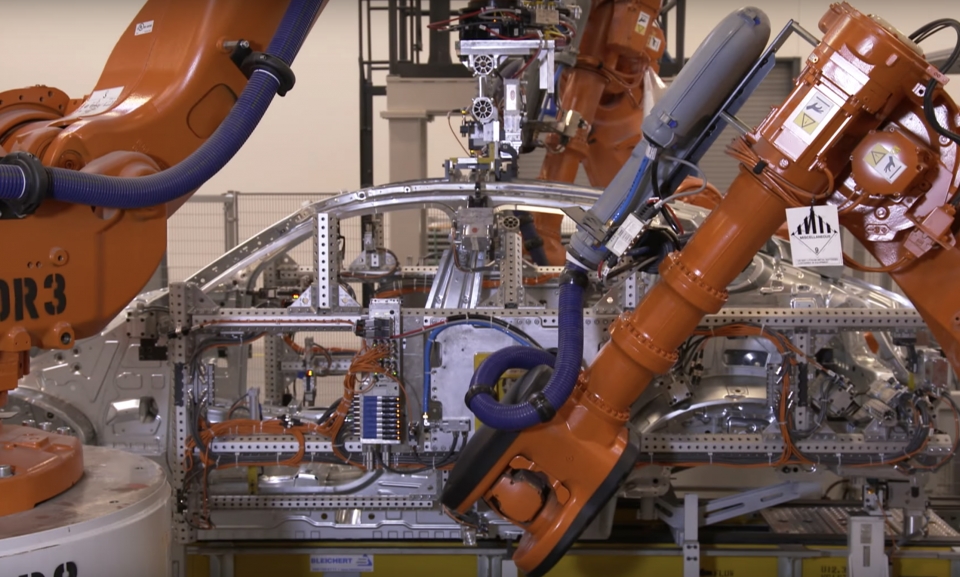

완성된 차체는 도장 공장으로 옮겨집니다. 도장은 북쪽과 남쪽에 있는 2곳의 공장에서 이뤄집니다. 무균 환경으로 운영되는 도장 공장은 100대 이상의 전자동 로봇 열심히 움직입니다. 물론 최종 점검은 사람이 하죠.

BMW 차량에는 총 5겹의 도색 작업 이뤄집니다. 커다란 탱크에 담겨지고 360도로 수차례 회전하는 방식입니다. 먼저 인산염 코트(coat)를 하는데, 이 과정은 차체 부식을 막아주면서 다음 작업인 E-코트 접착에 도움을 주는 역할을 합니다. E-코트는 부식 보호를 위해 차체에 전착도장 처리됩니다. 2겹으로 부식 방지 물질을 칠한 다음에는 베이스코트 1, 베이스코트 2, 클리어코트 등 3가지 과정을 통해 차체에 색을 입히고 보호 처리를 합니다.

모든 과정이 끝난 후 총 도장 두께는 사람의 머리카락 5가닥 정도의 두께인 120마이크론이라고 합니다. 베이스코트 1, 2 과정에 사용되는 페인트양은 약 2.8리터 정도라고 하네요. 전체 도장이 완성되는데는 12시간가량 걸립니다.

이게 끝이 아닙니다. PVC(폴리염화비닐)를 차량의 중요 이음매에 뿌려 차체 진동을 줄이고, 방수 능력을 높입니다. 또, 방진을 위한 용접 비드 및 방청을 위한 캐버티 왁스 작업 등 전체적인 도장은 총 10여 단계에 걸쳐 진행되며, 모든 차량은 컴퓨터 추적시스템을 통해 단계별로 모니터링 됩니다.

도장이 끝난 차체는 조립동에서 차례대로 조립됩니다. 차체와는 별개로 도장이 필요 없는 계기판과 파워트레인 등은 다른 곳에서 만들어져 조립동에서 합류합니다. 이 때부터 사람의 역할이 더 중요해지는데요, 각 부품이 정확한 타이밍에 맞춰 유기적으로 조립돼야 하기 때문이죠.

도어는 차체에서 제거된 후 오버헤드 컨베이어를 통해 별도의 조립 라인으로 이동합니다. 이 라인에서는 유리, 사이드 미러, 에어백, 스피커 등 약 96개의 부품이 들어가는데, 이 작업이 끝나면 다시 메인 조립 라인으로 옮겨져 앞서 기다리고 있는 몸체와 다시 결합됩니다.

차체의 각 기능을 유기적으로 연결시켜주는 배선 케이블 설치는 중요한 조립 과정입니다. 케이블 배선은 운전석과 트렁크, 엔진 영역 전체에 걸쳐 분배된 후 차체에 고정됩니다. 두꺼운 케이블 배선의 경우, 조금 더 부드럽고 손쉽게 설치할 수 있도록 주변 장치들의 온도를 38도까지 올린다고 합니다.

이어 엔진을 비롯해 변속기와 서스펜션 등을 조립 후, 냉각수를 비롯해 워셔액과 브레이크액 등 차체에 들아가는 각종 액채류를 채워 넣는다. 특히, 완성된 차량의 시동을 걸기 위해 세척제와 윤활제가 들어간 특제 가스를 넣는다고 하네요. 아, 참고로 엔진은 독일 뮌헨과 오스트라이 슈타이어 공장에서 공급 받습니다.

조립이 끝난 차량은 시속 137km까지 낼 수 있는 롤러 위에서 테스트를 합니다. 엔진과 변속기의 성능에 문제가 없는지 확인하는 것이죠. 물론, x드라이브 테스트도 필수입니다. 이 과정이 끝나면 직원이 마지막으로 차량 내외장을 꼼꼼히 검사하는데, 이를 통과해야만 엠블럼을 달고 공장 밖으로 나갈 수 있습니다.

조립공장의 모든 컴퓨터와 제어장치들은 약 2만5000km에 달하는 통신 케이블로 연결되어 있다고 합니다. 또, 차체 후드에 장착된 식별 장치를 통해 해당 차량이 어디로 출고되는지, 어떤 옵션을 선택해야 하는지 등을 지속적으로 알려줘 혹시 모를 사고를 막아줍니다.

BMW의 모든 차량은 주문한 순서대로 생산된다고 하네요. 예를 들어서 미국 소비자가 12시20분에 주문하고, 한국 소비자가 12시10분에 주문했을 경우, 별다른 변수 없이 한국 소비자가 주문한 차량이 먼저 생산된다는 겁니다.

생소한 단어가 많이 나와 다소 어려웠겠지만, BMW 스파르탄버그 공장에서 진행되는 각종 공정을 간략하게 살펴봤습니다. 다음 편에서는 BMW 스파르탄버그 공장이 자랑하는 몇가지 특징들에 대해 알아보도록 하겠습니다.